Het Europees Hof van Justitie is van oordeel dat het vrije verkeer van goederen wordt belemmerd als extra (nationale) keuringen worden gevraagd voor bouwproducten met CE-markering. Het arrest van 16 oktober jl. betekent dat de conformiteit van producten, waarvan de goede werking al is vastgesteld volgens een geharmoniseerde Europese norm, niet nogmaals hoeft te worden aangetoond. De Nederlandse landsadvocaat kwam in september ook al tot deze conclusie. De uitspraak is een steun in de rug voor de Verordening Bouwproducten die sinds 1 juli 2013 van kracht is. Deze verordening heeft tot doel de interne markt beter te laten functioneren. Voor onze afnemers van brugopleggingen is het arrest interessant. Een bestek-eis om brugopleggingen die volgens de norm zijn geproduceerd te laten keuren kan worden bestempeld als strijdig met de Europese regelgeving.

De uitspraak van het Hof is gedaan in een zaak die was aangespannen door de Europese Commissie tegen de Bondsrepubliek Duitsland. Dit na ontvangst van een groot aantal klachten van fabrikanten  over de toelating van hun bouwstoffen op de Duitse markt. Zonder het Ü-Zeichen is het in Duitsland niet toegestaan een product te verhandelen. Deze regel werd ook toegepast op bouwstoffen die waren voorzien van een CE-markering. De Europese Commissie is in het gelijk gesteld. De Duitse bouwregelgeving moet nu worden herzien.

over de toelating van hun bouwstoffen op de Duitse markt. Zonder het Ü-Zeichen is het in Duitsland niet toegestaan een product te verhandelen. Deze regel werd ook toegepast op bouwstoffen die waren voorzien van een CE-markering. De Europese Commissie is in het gelijk gesteld. De Duitse bouwregelgeving moet nu worden herzien.

De Verordening Bouwproducten (Construction Products Regulation, CPR) is “van toepassing in alle landen van de Europese Unie en hoeft niet eerst in nationale wetgeving omgezet te worden” aldus de brochure CE-Markering van het Ministerie van Binnenlandse Zaken en Koninkrijksrelaties. In § 1.2 lezen we dat een andere private kwaliteitsverklaring nooit in de plaats kan komen van CE-markering en de bijbehorende prestatieverklaring. De CE-markering geeft aan dat de producten voldoen aan de essentiële kenmerken.

Wat zijn nu die essentiële kenmerken voor gewapende rubber oplegblokken? Volgens annex ZA van norm EN 1337-3:2005 zijn dit:

- Minimale gebruikstemperatuur

- Vloeigrens van het staal van de wapeningplaten

- Schuif- of glijdingsmodules G van het elastomeer

- Het soort elastomeer

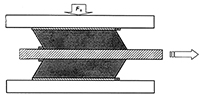

In standaardbestekken met betrekking tot de bouw van kunstwerken wordt nog vaak de voorwaarde gesteld, dat een partij opleggingen moet worden beproefd door middel van destructief onderzoek aan één extra geleverd exemplaar. Met een horizontale vervormingsproef op de helften van een doorgezaagde oplegging  dient de glijdingsmodulus G te worden vastgesteld. Deze waarde is één van de essentiële kenmerken. Vastgesteld kan worden dat een dergelijke eis inmiddels buiten spel is gezet door de hogere Europese regelgeving. Het voegt ook niet veel toe. De proef wordt namelijk periodiek ook in de fabriek gedaan indien onder attesteringsniveau 1 wordt geproduceerd.

dient de glijdingsmodulus G te worden vastgesteld. Deze waarde is één van de essentiële kenmerken. Vastgesteld kan worden dat een dergelijke eis inmiddels buiten spel is gezet door de hogere Europese regelgeving. Het voegt ook niet veel toe. De proef wordt namelijk periodiek ook in de fabriek gedaan indien onder attesteringsniveau 1 wordt geproduceerd.

Een opdrachtgever mag, met inachtneming van de ruimte die de harmonisatie laat, wel hogere of aanvullende eisen stellen aan een bouwstof met CE-markering. Volgens het advies van de landsadvocaat (zie § 2.5.4) moet dan gemotiveerd worden waarom bepaalde concrete specificaties worden gevraagd.

In dezelfde standaardbestekken vinden we eisen ten aanzien van de hardheid van het gebruikte rubber. Let wel: dit gaat om het mengsel vóór vulkanisatie en hardheid is geen essentieel kenmerk! In de norm vinden we alleen eisen met betrekking tot de verandering van de hardheid na versnelde veroudering. Dat is logisch. Een oplegging moet na tientallen jaren nog steeds ongeveer dezelfde stugheid hebben. Met een simpele durometertest is de hardheid voor en na veroudering eenvoudig vast te stellen.

Los van de altijd ontbrekende motivatie is de vraag of hardheid moet worden gezien als een aanvullende eis. In tegenstelling tot de glijdingsmodulus speelt de hardheid immers geen rol in de formules waarmee een oplegblok wordt gedimensioneerd. Gevoelsmatig bestaat verwantschap tussen de eigenschappen. Beide zeggen iets over de vervormbaarheid. We vinden bevestiging in Annex D van de norm. Hier wordt gesteld dat een niet exact vaststaande relatie bestaat tussen de glijdingsmodulus en de hardheid. Zo komt een G-modulus van 0,9 MPa ongeveer overeen met een hardheid van 60 ± 5 IRHD. Let wel: dit geldt voor het basis rubbermengsel en niet voor het staal gewapende eindproduct!

Uit wetenschappelijk onderzoek blijkt dat het gemeten monster ten minste 6 mm dik moet zijn. Metingen verkregen met een Shore A hardheidsmeter op monsters van minder dan 6 mm geven abusievelijk hoge waarden, waarbij de fout groter is naarmate de dikte afneemt.

De wapeningsplaten liggen meestal minder dan 6 mm onder de omhullingslaag. Alleen als er aan de zijkanten precies tussen de wapeningsplaten wordt gemeten kan een min of meer betrouwbare meting verkregen. Een hardheid van bijvoorbeeld 68 graden shore kan echter een G-modulus hebben die ruim binnen de normgrens valt. Hardheidsmetingen kunnen een indicatie geven van de G-modulus en de homogeniteit van de oplegging maar afkeuring op basis van de verkregen waarden betekent een een belemmering van het vrije handelsverkeer.

Oke je mag de beproeving niet als eis stellen.. maar je kan er toch nog steeds eentje extra kopen en als OG ‘zelf’ beproeven ? Of zie ik nu iets verkeerd? Ofwel ik vraag me af of een deel van deze theoretisch juridische touwtrekkerij niet wat al te theoretisch academisch (=inhoudsloos) is

Natuurlijk mag de opdrachtgever een extra exemplaar (laten) kopen en vervolgens er mee (laten) doen wat hij wil. De resultaten van de eigen proeven – voor zover het de essentiële kenmerken betreft – mogen echter niet gebruikt worden om een CE gemarkeerd product af te keuren.

Normaliter zou de uitslag van de beproeving geen aanleiding mogen geven tot afkeuren. Als dit wel gebeurt, volgt een discussie waar niemand op zit te wachten. Een niet conforme uitslag van een proef zou immers betekenen dat het kwaliteitscontrolesysteem van de fabrikant niet deugt. Daarmee wordt ook het werk van de aangemelde instantie (Notified Body of NoBo) in diskrediet gebracht. Dit door CEN aangestelde laboratorium heeft de fabrikant na een uitgebreide inspectie ooit het recht gegeven een CE-markering aan te brengen. De NoBo blijft daarna stelselmatig het kwaliteitsbewakingssysteem van de fabrikant controleren.

Toch is het hele principe van kwaliteitsborging (interne dan wel externe) gebaseerd op het af en toe nemen van een steekproef die buiten het gangbare proces plaatsvind. Het verleden heeft aangetoond dat er vaker reuring is ontstaan bij bepaalde producten en diensten die onder strenge controle stonden. Lijkt mij juist heel erg goed dit af en toe eens te doen. Daar moet men niet bang voor zijn maar juist van leren. Situatie 1 (na opdracht): Aangezien het gewoon wordt betaald (na opdracht) is dat niet vergelijkbaar met de situatie 2 (vóór opdracht) waarbij de – potentiële – producent de kosten op zich moet nemen zonder dat er überhaupt leveringszekerheid is. Het verschil tussen die 2 situaties wordt in de discussie over CE, CPR, KOMO en BRL maar al te vaak niet benoemd. Volgens mij is dat ook 1 van de redenen van de vele misverstanden in de discussies.

Niets mis met een steekproef. Dit zou onderdeel mogen zijn van de procedure. De controle dient bij voorkeur te gebeuren door een andere dan de vaste NoBo. In ieder geval moet het een partij zijn die de betreffende norm kent en precies weet hoe gekeurd moet worden.

Nu zijn acceptatieproeven soms nog onderdeel van een (verouderd) standaardbestek. Bij elk bouwwerk moeten dan één of meer extra exemplaren van de benodigde opleggingen worden geleverd. Dat is sinds 1 juli 2013 niet alleen tegen de regels, maar ook sterk kostenverhogend (overbodige dure testen) en vertragend (met name bij afkeuring). Wij hebben al eens ervaren dat een partij werd afgekeurd op de verkeerde gronden. Een onjuiste interpretatie van de EN-norm door de voorschrijver resulteerde in een eindeloze discussie en weken vertraging. En uiteraard werd al die tijd de levering niet betaald.

Uiteraard op grote lijnen mee eens; maar verbaast me wel dat zoiets tot zo veel vertraging leidt. het moet toch niet te moeilijk zijn te ontdekken wat men fout doet. (Overigens kunnen dat soort zaken wel leiden tot nieuwe voortschrijdende inzichten; en dat lijkt me weer zeer goed voor de innovatie en verbeteringen (van product of testmethoden).

Het argument van kostenverhoging lijkt me niet relevant; iemand die dat voorschrijft weet dat dat geld kost en heeft dat er blijkbaar voor over. Het gaat erom of die kostenverhoging proportioneel is ten opzichte van wat je wil bereiken (een grotere zekerheid, veiligheid en lagere beheerkosten).

Ik zal nooit vergeten dat een opzichter met schoenmaat 47 ooit tegen een uitlaat van een polyester put aan trapte (zijn persoonlijke standard testmethode) en deze afbrak. Maar gelukkig dat hij dat deed want er bleek structureel wat mis in het productieproces waar de standaard testmethode geen rekening mee hield. Veel vertraging maar het was het 10 keer waard. Durf buiten de paden te gaan. Daar bereik je soms meer mee dan altijd maar de regeltjes volgen.

Dan moeten we toch even de technische diepte in. Volgens de norm dient de rubberdekking op de wapeningsplaten aan de zijkanten van een gewapend rubber oplegging ≥ 4 mm te zijn. Exact 4 mm wordt gehanteerd bij kleine formaten. Bij grotere afmetingen worden om productietechnische redenen iets kleinere staalplaten gebruikt. De afwijking van de theoretisch mogelijke maat is echter zeer gering van de maat van de wapeningspaten is bepalend voor de maximale oplegdruk.

De voorschrijver dimensioneerde de opleggingen in zijn onwetendheid met wapeningsplaten met een maat die was afgeleid van een dekking van exact 4 mm. Hij schreef echter ook de norm voor. Onze producent produceerde volgens de norm, maar het keuringsinstituut rapporteerde dat de staalplaten kleiner waren dan voorgeschreven. Vervolgens keurde de ‘leidend ambtenaar’ (het ging om een Vlaams overheidsproject) de levering af.

Het ging hier om een afwijking van 2,2% van de van de oppervlaktemaat die de voorschrijver had gehanteerd. Met een berekening kon eenvoudig worden aangetoond dat de opleggingen ruimschoots voldeden aan de belastingeisen. Ons constructief cijferwerk werd echter niet geaccepteerd. Pas toen aan de hand van kwaliteitsbewakingsrapportage van de fabriek kon worden aangetoond dat de wapeningsplaten in alle geleverde opleggingen dezelfde maat hadden (met een maximale afwijking van 0,2% in lengte en breedte) werd de partij 2,5 maand later alsnog goedgekeurd. Inmiddels was veel onbezoldigde tijd in correspondentie gestoken.

Uiteraard is er niets mis met een goede discussie, maar deze moet wel worden gevoerd tussen partijen die een vergelijkbaar kennisniveau hebben.

zo is dat (ik zal de site niet vervuilen met meer voorbeelden van volkomen onzinnige afkeuringen)

Pingback: EN 1337 en Standaardbestek 260 | Arcas Trading

Pingback: System 1 | Arcas Trading